Spezialist für Coil Coating und Mehr

Das Sind WirWir bieten unseren Kunden eine breite Palette von Coil-Coating-Beschichtungen an. Sie profitieren von mehr als 150 Jahren Erfahrung, globalem Austausch und intensiver Kundenbetreuung. Qualitätszertifizierungen helfen uns, unsere Prozesse ständig auf den Prüfstand zu stellen, um sie den Bedürfnissen eines sich ständig verändernden Marktes anzupassen und zu verbessern. Ein Markt, ausgezeichnet durch Produkte, die einem stetigen Entwicklungsprozess unterliegen, steigende Anforderungen und das Engagement für umweltfreundliche Prozesse und Leistungen.

Mit unserer hauseigenen Fertigungslinie für gummibeschichtete Materialien in Deutschland sind wir in der Lage, unseren Kunden neue Möglichkeiten anzubieten – sowohl im Bereich der Lärm- und Dämpfungsmaterialien als auch bei den Dichtungs-Anwendungen. Durch den innovativen Produktionsprozess werden die für das Auftragen des Gummimaterials verwendeten Lösungsmittel um mehr als 90 % im Vergleich zum herkömmlichen Verfahren reduziert. Die positiven Auswirkungen auf die Umwelt sind so groß, dass das deutsche Umweltministerium die Investition für förderungswürdig befunden hat.

Unsere Historie

1910

Bau eines Walzwerkes zum Walzen von Stahl und Blech

1922

Gründung der Jung & Dittmar

Aktiengesellschaft

Bild: Anfrage zu Grundstückskäufen

1936

Produktion von 5.000 t kaltgewalztem Bandstahl pro Jahr

1945

Teilweise Zerstörung des Werkes durch Bombenangriffe

1946

Behebung der Schäden mit Unterstützung der Stadt und Wiederinbetriebnahme des Werkes

1946

Produktion von Artikeln des täglichen Bedarfs (Trichter, Luftpumpen)

1946

Einführung mehrerer Walzmaschinen sowie einer Rollenschere

Bild: Altes Walzgerüst

1946

Umbenennung der AG in „VEB Kaltwalzwerk Bad Salzungen“

1949

Aufbau eines Sechsrollengerüstes

(4 Stützwalzen und 2 Arbeitswalzen)

1950

Eigene Herstellung von CrNi-Stahlwalzen

1950

Erster 5-Jahres-Plan (Steigerung der

Produktionsmengen)

1951

Insgesamt 15 verschiedene Walzmaschinen im Unternehmen

1952

Einbau von Flaschenzügen zur Erleichterung der Transportwege

1953

Bau eines Gleisanschlusses an die Reichsbahn (erste Waggons rollen auf das Werksgelände)

1953

Bau einer neuen Halle und Inbetriebnahme von 2 Glühöfen und einer Circularschere

1954

Bau des Kulturhauses und eines betriebseigenen Kindergartens

Bild: Kulturhaus an alter B62

1956

Zweiter 5-Jahres-Plan (Steigerung der Arbeitsproduktivität)

1957

Einführung der 45-Stunden-Woche ab März

1960

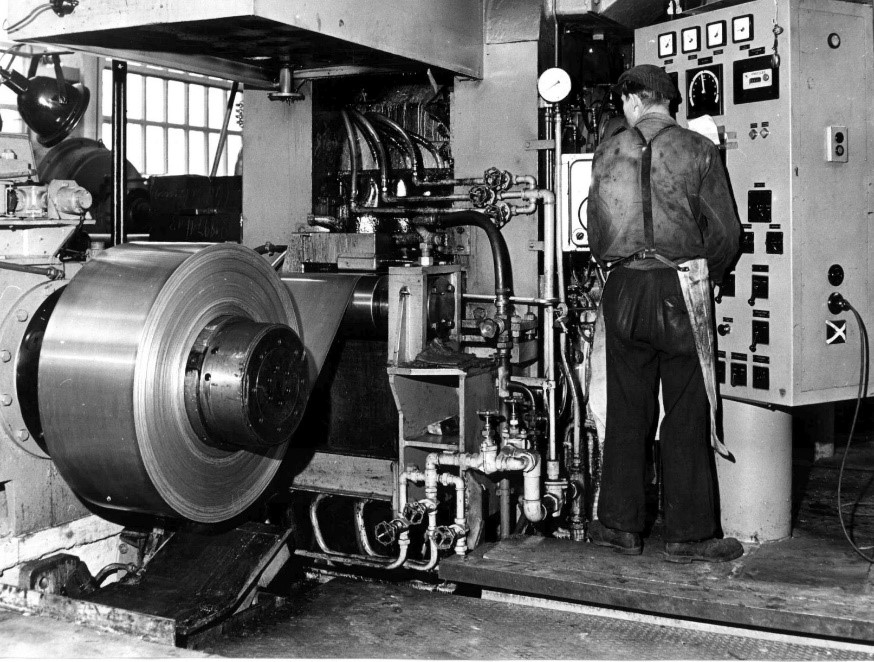

Inbetriebnahme des Quarto I-Walzgerüstes aus Frankreich

(jährl. Produktionsmenge:

17.500 – 21.000 t Kaltband)

Bild: Quarto I-Walzgerüst

1961

Bau eines neuen Kesselhauses aufgrund des steigenden Energiebedarfes

1962

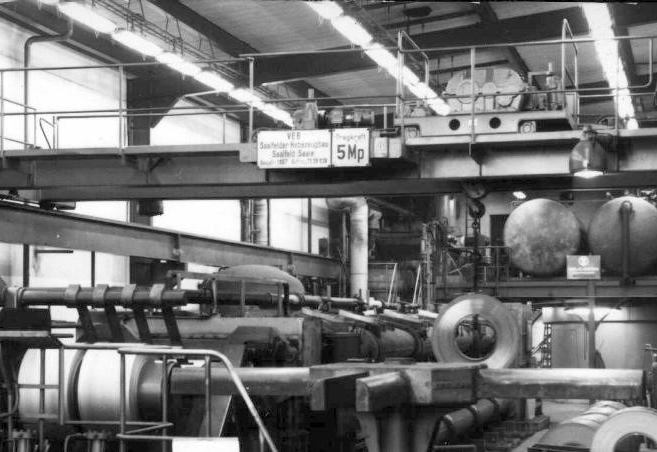

Bau der Rohbandhalle mit Bahnanschluss und Brückenkran (Tragkraft 12,5 t)

1963

Aufstellen einer Längsteilanlage LTA 400

(Schneiddicke: 1–4 mm,

Bandbreite: 400 mm)

1964

Inbetriebnahme der Längsteilanlage C4 in der heutigen Quarto I-Halle

1965

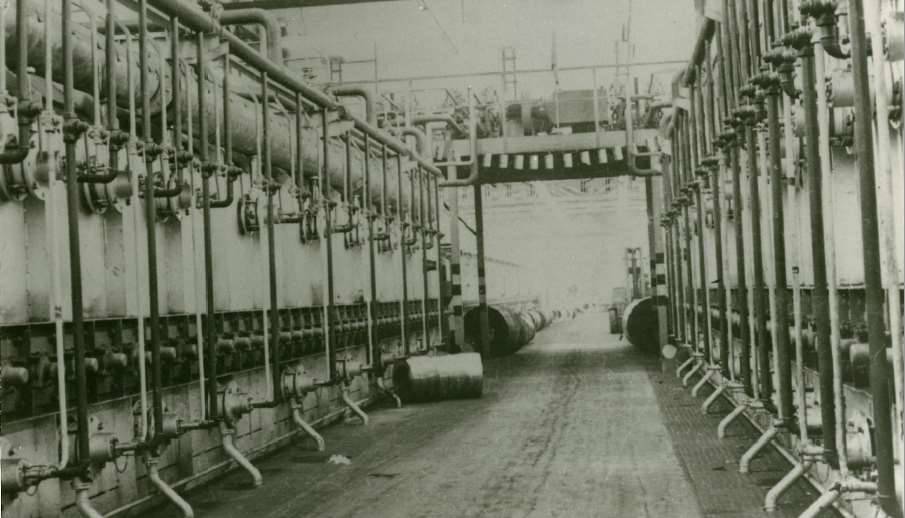

Bau galvanischer Anlagen und einer Bandlackieranlage BLA 230

Bild: Galvanische Anlage

1966

Erstmals 1.400 Beschäftigte im Kaltwalzwerk

1967

Aufbau von 2 Rollenherdglühöfen

(Länge: 74 m)

Bild: Rollenherdglühöfen

1969

Abriss von Wohnhäusern der

„Unteren Husengasse“ für den Bau neuer Produktionshallen

1970

Einrichtung einer neuen Durchlaufbeize

Bild: Neue Beizanlage

1970

Bau einer Elektronenstrahlbedampfungsanlage

EBA 400/1

Bild: EBA 400/1

1971

Bau der Längsteilanlagen C7

und C8 in der Adjustage

1973

Bau der Bandlackieranlage BLA 600 zum Lackieren von Schwarzband

(Filmdosenfertigung)

1974

Inbetriebnahme der elektrolytischen

Bandreinigung EBR 600 zur Vorreinigung der Bänder

Bild: Elektrolytische Bandreinigung heute

1978

Bau einer Querteilanlage in der Bandveredelung

Bild: Querteilanlage

1979

Goldmedaille auf Leipziger Frühjahrsmesse für „Kaltgewalzter Bandstahl, aluminiumbedampft & einbrennlackiert in Tafeln für Klemmdeckeldosen“

1979

Bau einer Längsteilanlage LTA 600

(Bandbreite: 600 mm, Schneiddicke: 0,2–1 mm)

Bild: LTA 600

1981

Bau einer Arrondierungsanlage zum Abrunden von Schnittkanten

(Kettenfabrik)

Bild: Arrondierungsanlage

1981

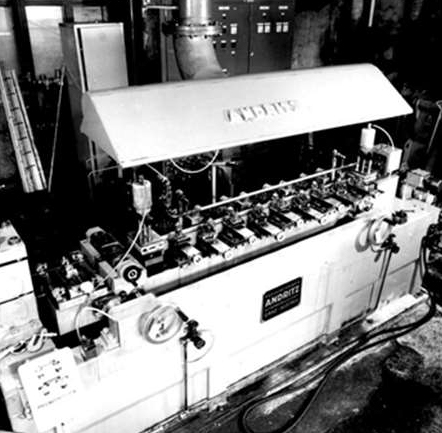

Bau und Inbetriebnahme der EBA 635/800 (Bandbreite: ab 600 mm, Optimierung der Aluminiumschicht)

Bild: EBA 635/800

1982

Inbetriebnahme des Quarto II-Walzgerüstes (Bandbreite: 800 mm)

1983

Eigenbau einer Bundwickel- und Bindelinie

Bild: Teil der Bindelinie

1984

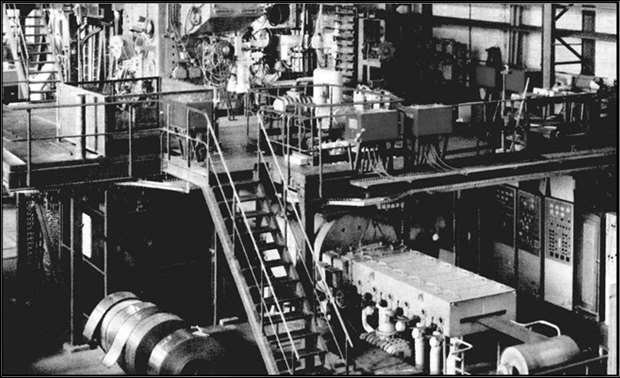

Aufbau und schrittweise Inbetriebnahme eines Neuwerkes

Bild: Neues Werk

1990

Umbenennung des Werkes in „Thüringen Bandstahl GmbH“

1991

Gründung der Firmen „HFP

Bandstahl GmbH & Co. KG“ und der „BEJO Metallbandveredelung GmbH & Co. KG“

1991

Errichtung einer neuen Kompressorenstation und Umstellung von Dampfheizung auf Erdgas

1992

Einbau der Bandreinigung in die Bandveredelung und Inbetriebnahme einer Spulanlage

1993

Erweiterung der Bandlackieranlage um einen Beschichter und Trockenofen

1994

Bau der Mittelbandschere LTA C10

Bild: Mittelbandschere C10

1995

Erstes Betriebsdatenerfassungssystem am Quarto II

1995

Wiederbeginn der Ausbildungen

1996

Bau einer Verzinkungsanlage in die BLA 1

Bild: Verzinkungsanlage heute

1997

Produktionsstart der Verzinkung

1997

Sprengung des ehemaligen Bürogebäudes und Bau eines neuen Parkplatzes

Bild: Neuer Parkplatz

1998

Abriss von weiteren

Gebäuden und Anlagen des Altwerkes

Bild: Hochhaussprengung

1998

Bau und Inbetriebnahme der Großspulanlage 1 (GSA 1)

1999

Fusionierung der BEJO in die HFP Bandstahl GmbH & Co. KG als Unternehmen der HUEHOCO Gruppe mit Sitz in Wuppertal

2000

Bau einer Versandanlage mit Säulenschwenkkran

2001

Anschaffung einer Stanzlinie zur Produktion von Gerüstband

2001

Bau einer Lacklösestation

2002

Gründung und Bau der „ACP Deutschland GmbH & Co. KG“ in Bad Salzungen

2003

Neues Labor Qualitätssicherung

2004

Erweiterung der Bandveredelung um

eine Lager- und Produktionshalle

2004

Bau und Inbetriebnahme der BLA 2 und der Großspulanlage 2 (GSA 2)

2005

Bau eines neuen Palettenlagers am

Schrottplatz

2007

Neues Labor Bandveredelung

2010

GSA 1 Laserschweißmaschine

2011

Neues Farbkonzept in Produktionshallen HFP

2012

Umzug der „SIV GmbH“ von Etterwinden nach Langenfeld

Bild: SIV GmbH in Langenfeld

2014

Neue Büros Produktionsleitung

Adjustage & Walzwerk

2015

Aufrüstung der BLA 1 Haspeln auf bis zu 10 t Coils

2016

Bau neuer Versandbüros

2016

Feier „25 Jahre HFP Bandstahl“

2016

Neue Büros Instandhaltung & Technische Entwicklung

2017

Beginn Umbau Verwaltungsgebäude und Bau des neuen Foyers

2018

Neue LKW-Ausfahrt gegenüber Kaufland (Kreisverkehr)

2018

Abriss der C8 in der Adjustage

Bild: Längsteilanlage C8

2019

Inbetriebnahme Elektrolytische Bandentfettung in der BLA 2

2019

Umbau der Lacklösestation

2019

Beginn der Fertigung von Backwaren an der BLA 2

2020

Montage der 1. Photovoltaikanlage auf dem Dach der BV-Halle (PV1)

2021

Aufrüstung der BLA 1 von 70 m/min

auf 80 m/min

2021

Montage der 2. Photovoltaikanlage auf dem Dach der Osthalle (PV2)

2022

Bau der neuen Bindelinie am ehemaligen Standort der C8

2022

Bau der technischen Nachverbrennung in der Bandveredelung

2023

Weiterer Einsatz erneuerbarer Energien (PV 3 und PV 4)